OFFIZIELLER DISTRIBUTOR für

Deutschland - Österreich

FAHRZEUGDIAGNOSE

Häufige Fehler vermeiden

Mike Richter

11/7/20253 min lesen

Mit Struktur, Systemverständnis und aktueller Datennutzung zur sicheren Diagnose

Mit der zunehmenden Komplexität moderner Fahrzeuge – von vernetzten Steuergeräten über ADAS-Kalibrierungen bis hin zu softwarebasierten Antriebsfunktionen – wird die Diagnose immer anspruchsvoller. Wo früher ein Blick unter die Motorhaube genügte, braucht es heute Analysekompetenz, Prozessdisziplin und den gezielten Einsatz digitaler Werkzeuge. Im Folgenden findest Du typische Fehlerquellen aus der Praxis und Tipps, wie Du sie systematisch vermeiden kannst.

1. Vorschnelle Annahmen treffen

Das Problem:

Viele Diagnosen scheitern nicht an der Technik, sondern an der menschlichen Psyche. Wer ein Fahrzeug mit einem bekannten Fehlerbild sieht, neigt dazu, „Abkürzungen“ zu nehmen – etwa direkt ein bestimmtes Bauteil zu verdächtigen. Das spart Zeit – manchmal. Doch häufig überspringt man dabei entscheidende Prüfschritte.

Beispiel aus der Praxis:

Ein AGR-Ventil ist laut Fehlerspeicher „blockiert“. Man tauscht es, der Fehler bleibt. Erst später erkennt man, dass der Unterdruckschlauch undicht war – das AGR konnte gar nicht korrekt ansteuern.

Besser so:

Folge konsequent einem strukturierten Prüfplan – von der Sichtprüfung, über Messwerte, bis zur Funktionsprüfung. Analysiere das Systemverhalten vollständig. Nur wer die Ursache im Systemkontext versteht, trifft die richtige Entscheidung.

Vorteil:

Ein methodischer Ansatz reduziert Rückläufer, spart Kosten und steigert die Kundenzufriedenheit.

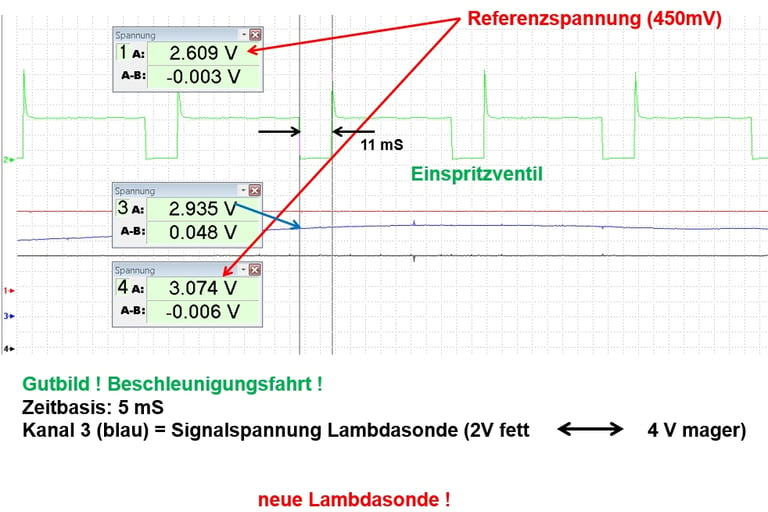

2. Mit dem Fehlercode beginnen – aber nicht enden

Das Problem:

Viele Techniker sehen im Fehlercode bereits die Lösung. Doch der Code ist nur ein Symptom, kein Beweis. Er zeigt, was das Steuergerät erkannt hat, nicht warum.

Beispiel:

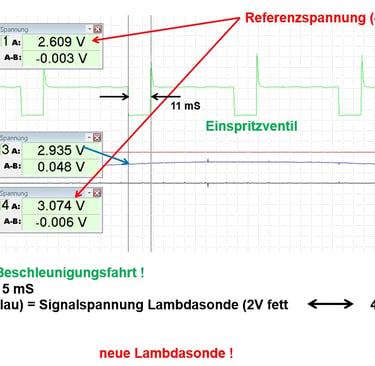

Ein Fehler „Lambdasonde – Signal zu gering“ bedeutet nicht automatisch, dass die Sonde defekt ist. Vielleicht liegt ein Abgasleck vor, eine Undichtigkeit im Ansaugbereich oder ?

Besser so:

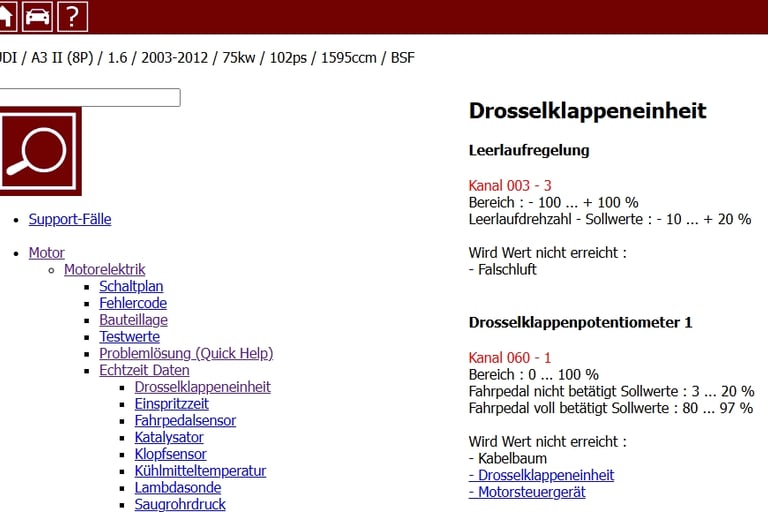

Nutze den Fehlercode als Startpunkt für Deine Analyse. Prüfe Sensorwerte im Live-Datenstrom, vergleiche Soll- und Istwerte, führe Komponententests durch und analysiere, welche physikalische Größe tatsächlich fehlerhaft reagiert.

Tipp:

Schaltpläne, Datenlogger und Oszilloskope sind keine „Extras“, sondern Pflichtwerkzeuge für die Ursachenforschung.

3. Mit dem Fahrer sprechen – die unterschätzte Datenquelle

Das Problem:

Diagnose beginnt oft zu spät – nämlich erst am Fahrzeug. Dabei weiß der Fahrer häufig schon, wann, wie und unter welchen Umständen der Fehler auftritt.

Beispiel:

Ein Kunde meldet „sporadisch Leistungsverlust“. Ohne Rückfrage wird das Fahrzeug getestet, aber der Fehler lässt sich nicht reproduzieren. Später stellt sich heraus: Der Leistungsverlust tritt nur nach längerer Autobahnfahrt mit eingeschalteter Klimaanlage auf – ein klarer Hinweis auf thermische Überlastung im Ansaugsystem.

Besser so:

Beziehe den Fahrer aktiv ein. Stelle gezielte Fragen:

Wann tritt das Problem auf?

Unter welchen Bedingungen?

Gab es kürzlich Reparaturen oder Softwareupdates?

Das spart Messzeit und hilft, den Fehler realitätsnah einzugrenzen.

4. Daten nicht aktualisieren – Wissen veraltet schneller, als man denkt

Das Problem:

Viele Werkstätten arbeiten mit veralteten Datenständen. Doch technische Informationen sind heute dynamisch. Hersteller ergänzen regelmäßig neue Diagnoseabläufe, Parametergrenzen oder bekannte Fehlerbilder.

Beispiel:

Ein Steuergerät zeigt einen Fehler für „NOx-Sensor 2 unplausibel“. Erst im neuesten Datenupdate ist vermerkt, dass dieser Fehler auch bei defektem SCR-Steuergerät auftreten kann. Wer das nicht weiß, tauscht unnötig den Sensor.

Besser so:

Halte Deine Diagnosesoftware, Schaltpläne und Reparaturinformationen stets aktuell. Moderne Diagnosesysteme erlauben heute Cloud-basierte Aktualisierungen oder Online-Support durch den Hersteller.

Tipp:

Plane regelmäßige Datenpflege als festen Bestandteil der Werkstattorganisation ein – wie eine Kalibrierung der Messtechnik.

5. Nicht-elektronische Fehler übersehen

Das Problem:

Die zunehmende Elektronik hat viele Mechaniker „entfremdet“. Doch nicht jeder Fehler hat ein Steuergerät oder einen Code. Mechanische Probleme mit Falschluft über gebrochene Kabel bis zu Kontaktkorrosion – bleiben häufig unentdeckt, wenn man sich zu sehr auf digitale Diagnose verlässt.

Beispiel:

Ein Motor läuft unrund, aber ohne Fehlercode. Erst die Unterdruckprüfung zeigt: Der Ansaugschlauch hat einen feinen Riss, der unter Last aufreißt. Kein Steuergerät erkennt das zuverlässig.

Besser so:

Kombiniere elektronische mit klassischen Prüfmethoden: Sichtprüfung, Druckverlusttest, Spannungsabfallmessung, Oszilloskop-Analyse.

Fazit: Diagnose ist Kopfarbeit – kein Ratespiel

Gute Diagnose ist wie Detektivarbeit: Daten sammeln, Hypothesen prüfen, Ursachen eingrenzen. Wer systematisch vorgeht, sauber dokumentiert und seine Informationsquellen aktuell hält, spart nicht nur Zeit und Geld, sondern baut technisches Wissen auf – und das ist das wertvollste Werkzeug, das ein Diagnostiker besitzen kann.

Diagnosetechnik Richter GmbH Geschäftsführer Mike Richter

Spinnereistr. 212a, 09405 Zschopau

Deutschland

+49 (0) 173 5887265

fahrzeugdiagnose.richter@gmail.com

UNTERNEHMEN

RECHTLICHE HINWEISE