OFFIZIELLER DISTRIBUTOR für

Deutschland - Österreich

Schnelle dynamische Diagnose mit Oszilloskop und dem Druck-Puls-Sensor

Pulsierende Druckwellen im Motor: In Verbrennungsmotoren entstehen während des normalen Betriebs pulsierende Druckwellen in verschiedenen Fahrzeugsystemen. Diese Wellen sind charakteristisch für den Motor und können vorausgesagt werden. Jede Abweichung in Form oder Symmetrie dieser Impulse kann auf ein Motorproblem hinweisen.

OSZILLOSKOP

Mike Richter

9/23/20243 min lesen

Liebe Diagnoseprofis & Mechatroniker

heute möchte ich Ihnen den Druckimpulssensor vorstellen und erläutern, wie er uns dabei hilft, den Zustand von Verbrennungsmotoren effizient und präzise zu diagnostizieren.

Pulsierende Druckwellen im Motor:

In Verbrennungsmotoren entstehen während des normalen Betriebs pulsierende Druckwellen in verschiedenen Fahrzeugsystemen. Diese Wellen sind charakteristisch für den Motor und können vorausgesagt werden. Jede Abweichung in Form oder Symmetrie dieser Impulse kann auf ein Motorproblem hinweisen.

Funktionsweise des Druckimpulssensors:

Der Druckimpulssensor ist einzigartig, da er die Druckimpulse im Luftstrom des Motors erfasst. Dies ermöglicht es uns, den "Motorimpuls" auf einem Standard-Oszilloskop darzustellen. Während herkömmliche Motoranalysatoren Informationen über das Zündsystem oder die Sensoren liefern, ist es oft schwierig, ohne invasive Tests zu erkennen, was tatsächlich im Motorinneren geschieht. Mit dem Druckimpulssensor können wir dynamisch in den Motor "hineinschauen".

Vorteile in der Diagnose:

Der Einsatz des Druckimpulssensors ermöglicht es uns, schnell und unkompliziert ein umfassenderes Bild der Motorleistung zu erhalten. Sobald Sie gelernt haben, den Sensor in Verbindung mit einer Zeittabelle zu verwenden, können Sie den Echtzeitbetrieb von Ventilen, Zylindern und Einspritzdüsen beobachten. Dadurch lassen sich Probleme wie:

- Verbrannte Ventile

- Verschmutzte oder defekte Einspritzdüsen

- Falsche Steuerzeiten

- Weitere Motorleistungsprobleme

identifizieren, ohne eine umfangreiche Demontage des Motors durchführen zu müssen. Durch die Verwendung des ersten Zylinders zur Synchronisation kann zudem ein fehlerhafter Zylinder genau bestimmt werden.

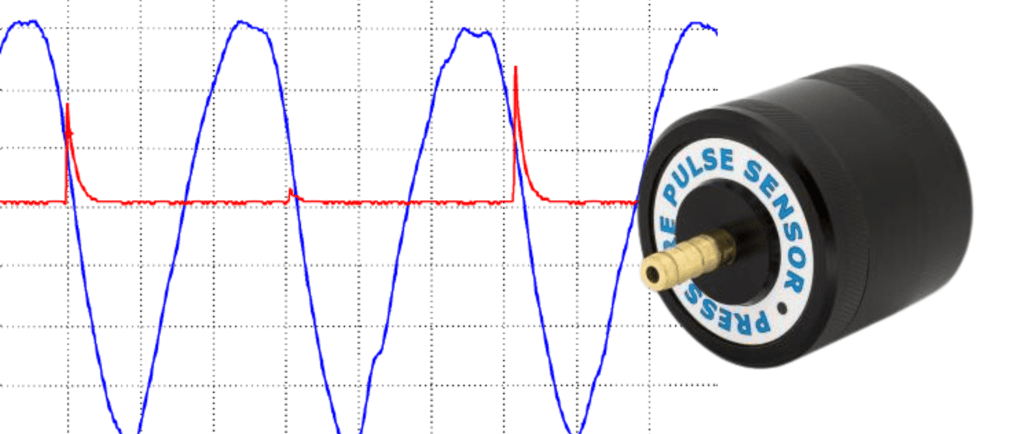

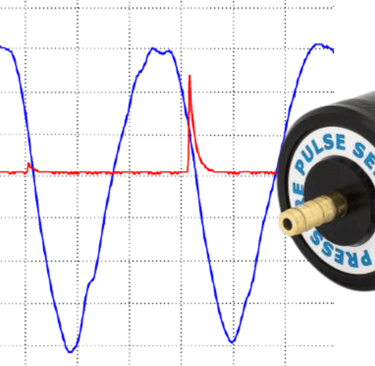

Analyse der Wellenformen:

Motorprobleme führen stets zu Schwankungen in der Wellenform, die über oder unter dem Durchschnitt der anderen Zylinder liegen. Hier wird eine vergleichende Analyse der Zylinder entscheidend. Generell gilt: Je symmetrischer die Kurvenform und die Verteilung über und unter der Nulllinie sind, desto besser ist der Zustand des Motors.

Beispiel, wie Sie mithilfe eines Impulssensors den Verschmutzungsgrad von Einspritzdüsen feststellen können, ohne diese ausbauen zu müssen. Dieses Verfahren ist besonders nützlich, da es Zeit spart und den Diagnoseprozess effizienter gestaltet.

Anschluss des Impulssensors:

Der Impulssensor wird an den Unterdruckanschluss des Kraftstoffdruckreglers angeschlossen. Dieser Sensor erfasst die Druckschwankungen, die durch die Bewegung der Membran im Druckregler entstehen. Wichtig ist, dass dieses Verfahren nur bei Motoren mit sequentieller Einspritzung funktioniert, da bei diesen Systemen die Einspritzdüsen nacheinander öffnen und schließen. Bei Systemen mit paralleler oder doppelter Einspritzung ist diese Methode nicht anwendbar, da die Druckverhältnisse anders sind.

Funktionsweise des Kraftstoffdruckreglers:

Der Kraftstoffdruckregler sorgt dafür, dass der Kraftstoffdruck im Einspritzsystem relativ konstant bleibt. Dies wird durch eine Membran erreicht, die auf der einen Seite von einer Feder und auf der anderen Seite vom Kraftstoffdruck beeinflusst wird.

Bei steigendem Kraftstoffdruck: Wenn der Druck im System ansteigt und die Kraft der Feder übersteigt, bewegt sich die Membran und öffnet ein Ventil. Dadurch wird überschüssiger Kraftstoff zurück in den Tank geleitet, und der Druck sinkt wieder auf den Sollwert.

Beim Öffnen der Einspritzdüsen: Wenn eine Einspritzdüse öffnet, fließt Kraftstoff in den Brennraum, was zu einem kurzzeitigen Druckabfall im System führt. Die Membran reagiert darauf, indem sie das Rücklaufventil teilweise schließt, um den Druckabfall auszugleichen.

Beim Schließen der Einspritzdüsen: Schließt die Düse, steigt der Druck wieder an, und die Membran öffnet das Ventil erneut, um den überschüssigen Druck abzubauen.

Analyse der Membranbewegungen:

Die Bewegungen der Membran sind direkt proportional zur Menge des durch die Einspritzdüsen fließenden Kraftstoffs. Verschmutzte oder verstopfte Einspritzdüsen lassen weniger Kraftstoff durch, was zu geringeren Druckschwankungen führt.

Darstellung auf dem Oszilloskop:

Durch den Impulssensor können diese Druckschwankungen in elektrische Signale umgewandelt und auf einem Oszilloskop sichtbar gemacht werden. Ein sauber arbeitendes Einspritzsystem zeigt regelmäßige und gleichmäßige Muster. Abweichungen in diesen Mustern können auf Verschmutzungen oder Fehlfunktionen der Einspritzdüsen hinweisen.

Vorteile dieser Methode:

Zeiteffizienz: Keine Notwendigkeit, die Einspritzdüsen auszubauen.

Präzise Diagnose: Ermöglicht das Erkennen von Unregelmäßigkeiten im Einspritzverhalten.

Schonend für das Fahrzeug: Reduziert das Risiko von Beschädigungen, die beim Aus- und Einbau entstehen können.

Zusammenfassung:

Die Verwendung des Impulssensors in Verbindung mit dem Kraftstoffdruckregler bietet eine effektive Möglichkeit, den Zustand der Einspritzdüsen zu überprüfen. Indem wir die Membranbewegungen analysieren, können wir Rückschlüsse auf den Kraftstofffluss und somit auf den Verschmutzungsgrad der Düsen ziehen.

Einfacher Einsatz mit vorhandener Ausrüstung:

Ein weiterer Vorteil des Druckimpulssensors ist, dass er keine externe Stromversorgung benötigt und mit den meisten modernen digitalen Speicheroszilloskopen (Motortestern) kompatibel ist. Das bedeutet, Sie können ihn sofort mit Ihrer vorhandenen Ausrüstung nutzen.

Der Druckimpulssensor ist ein leistungsfähiges Werkzeug, das uns ermöglicht, den Motorzustand genauer und zeiteffizienter zu beurteilen. Er ergänzt unsere Diagnosetechniken und hilft dabei, Probleme frühzeitig zu erkennen und zu beheben.

Diagnosetechnik Richter GmbH Geschäftsführer Mike Richter

Spinnereistr. 212a, 09405 Zschopau

Deutschland

+49 (0) 173 5887265

fahrzeugdiagnose.richter@gmail.com

UNTERNEHMEN

RECHTLICHE HINWEISE